SmartFAB ha vinto l’EIT Innovation Award 2025, la sua soluzione trasforma le fabbriche con un digital twin dinamico che rileva colli di bottiglia, sprechi e deviazioni di processo.

Quando si parla di “digital twin”, molti pensano subito a un modello grafico, una ricostruzione della fabbrica vista dall’alto o un visore che mostra la macchina nei suoi componenti tridimensionali. Ma SmartFAB, che ha appena vinto l’EIT Innovation Award 2025, ribalta completamente questa idea.

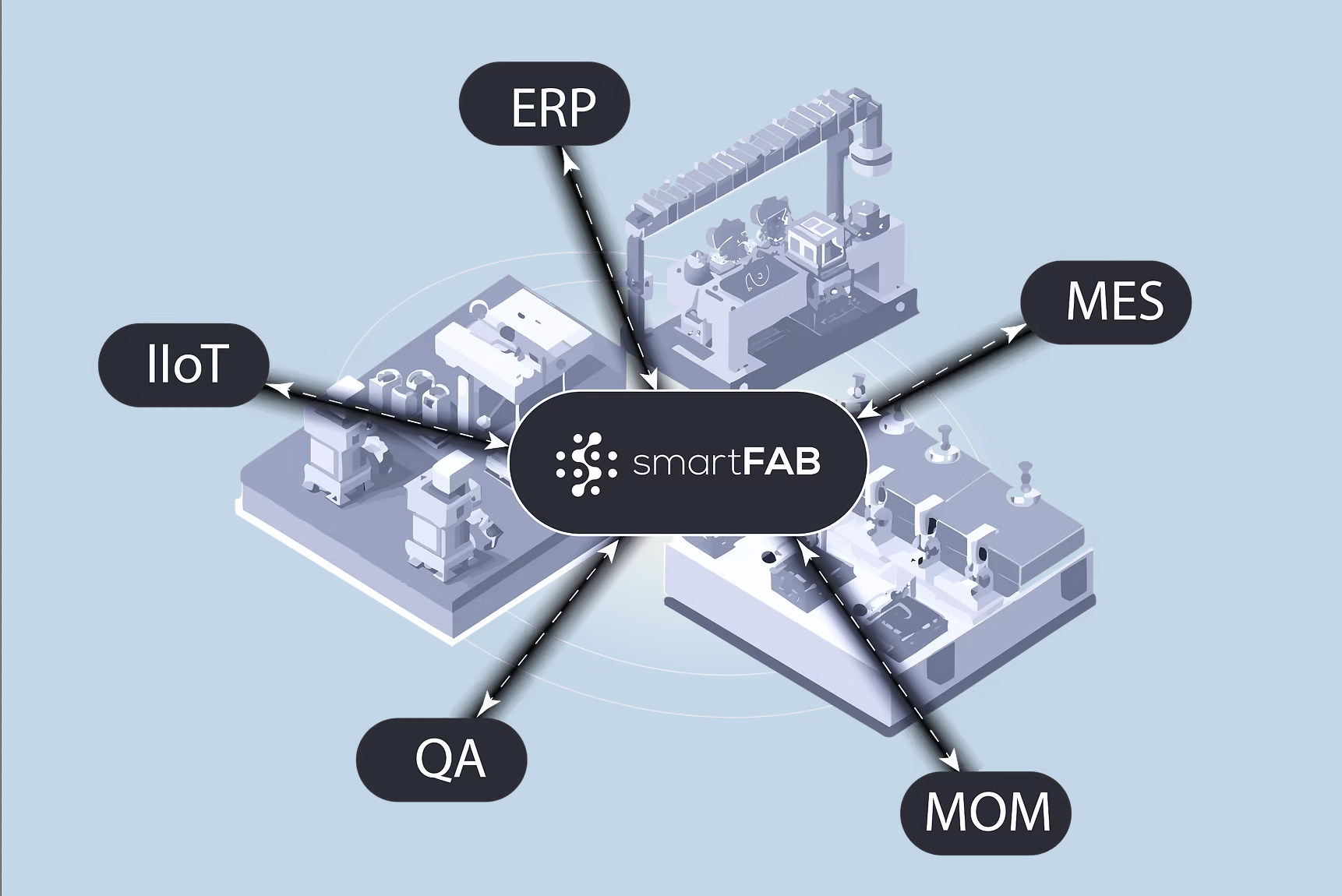

«Noi non rappresentiamo semplicemente dove stanno le macchine», spiega Ann LoCicero, co-founder e CEO dell’azienda. «Quello lo fanno già altri. Noi costruiamo il gemello digitale del processo produttivo, cioè il modo in cui tutto si muove nella fabbrica: macchinari, persone, prodotti, sequenze operative. Andiamo a identificare quali sono le deviazioni di processo che portano inefficienze o sprechi».

È un passaggio fondamentale: non interessa tanto la forma della fabbrica, quanto la sua dinamica. Non un plastico virtuale, ma un flusso vivo.

Ann LoCicero, co-founder e CEO di SnartFAB

Indice dei contenuti

Quando i dati raccontano la verità della produzione

Ann LoCicero chiarisce subito il cuore della soluzione: «Puoi avere un prodotto che richiede più tempo del pianificato e che rallenta il processo. Noi andiamo a capire quali sono questi punti critici. Andiamo a identificare dove sono i colli di bottiglia, quali processi o attività rallentano il sistema, quali prodotti creano difficoltà ricorrenti».

La forza di SmartFAB non è quindi nell’aggiungere complessità, ma nel rivelare ciò che già accade, in tempo reale. «Non è una rappresentazione fisica in 3D della macchina», ribadisce. «È capire perché la macchina, oggi, sta generando scarti, è vedere la correlazione tra eventi che a prima vista sembrano indipendenti».

Un esempio lo chiarisce bene. «Una macchina può tagliare sulla destra o sulla sinistra restando nei margini di errore», racconta LoCicero. «Ma se certi parametri si combinano, insieme creano un problema che singolarmente non sarebbe visibile», è esattamente il tipo di fenomeno che SmartFAB è in grado di intercettare mentre altri sistemi no.

SmartFAB: AI, persone e semplicità

Molti immaginano soluzioni di AI come sistemi totalmente autonomi, opachi, pieni di grafici e parametri difficili da leggere. SmartFAB sceglie un altro approccio: «Dobbiamo rappresentare le informazioni in un modo che una persona possa capire», dice LoCicero. «Un operatore ha bisogno solo della lista delle operazioni da fare, non gli serve un modello 3D con settecento parametri: gli serve chiarezza».

È un concetto molto simile a quello che emerge nel mondo della Formula 1. Durante l’intervista l’ho ricordato ad Ann LoCicero: il capo ingegnere della Williams mi aveva detto che, quando il pilota è in gara, l’interfaccia deve ridursi a due pulsanti: “rosso, non farlo” e “verde, fallo”. LoCicero sorride e annuisce: «È esattamente così. Uno shift leader deve capire cosa succede ai KPI, un ingegnere vuole le correlazioni dei parametri nel tempo, ma l’operatore deve solo agire in sicurezza e velocità. Non possiamo sommergerlo di dati».

La piattaforma usa diverse tecnologie di AI, dal machine learning alle tecniche di validazione basate sulla conoscenza degli operatori. «Utilizziamo l’AI giusta per ciascun problema», precisa. «Non sempre serve il machine learning per trovare un collo di bottiglia, ma senza il digital twin sarebbe quasi impossibile farlo».

SmartFAB, velocità di implementazione: tre settimane

Uno dei grandi vantaggi di SmartFAB è la rapidità. «Un’azienda di consulenza impiega sei mesi per affiancare gli ingegneri e capire il processo produttivo», racconta LoCicero. «Noi impieghiamo tre settimane. In tre settimane mappiamo il processo attraverso i dati e l’azienda ha già risultati reali».

Il segreto non sta nell’installare una nuova selva di sensori. «Non è detto che dobbiamo raccogliere tutto, spesso basta connettere i dati esistenti in modo diverso. È il modo in cui metti insieme i dati che crea la differenza».

La soluzione funziona soprattutto nelle fabbriche reali, non in quelle “perfette” dei manuali. «La manutenzione predittiva funziona benissimo nelle aziende super automatizzate», dice. «Ma la maggior parte non sono così, ci sono processi con una forte componente manuale. E quella componente va catturata, capita, integrata».

Clienti lungimiranti, non clienti grandi

Ma quale è il cliente ideale per questa soluzione? LoCicero risponde con chiarezza: “Le PMI rappresentano gran parte del mercato, lo sappiamo bene e la nostra soluzione arriverà sempre di più anche a loro. Però serve una visione, senza una visione, un’azienda non può implementare una soluzione come la nostra. È vero per le grandi aziende come per le PMI”. In Italia SmartFAB lavora già con nomi come Bonfiglioli e Dana, una multinazionale americana leader nei componenti auto.

I settori sono diversissimi: pneumatici, valvole, rasoi, meccanica, abbigliamento, trasformazioni elementari, fino a un interesse crescente per il packaging, “perché il packaging è come una mini linea di produzione”, osserva LoCicero.

Un riconoscimento europeo: l’EIT Award e la spinta al mercato

SmartFAB è uno dei progetti che hanno ricevuto un finanziamento da EIT Manufacturing, di 593.000 euro, dedicati alla validazione tecnica e alla preparazione al mercato.

Ora, con la vittoria dell’EIT Innovation Award 2025, l’azienda entra ufficialmente nel gruppo delle eccellenze europee dell’AI industriale. Il valore di questo riconoscimento va oltre il premio: dimostra che la fabbrica del futuro non è una fabbrica “più 3D”, ma una fabbrica che capisce i propri flussi, le proprie persone, le proprie correlazioni nascoste.

“L’AI è uno strumento. La vera trasformazione avviene quando dai alle persone informazioni chiare per prendere decisioni migliori”.

È un’idea semplice e rivoluzionaria allo stesso tempo: una fabbrica più intelligente non è quella che elimina l’uomo, ma quella che mette l’uomo nelle condizioni di vedere ciò che prima non vedeva.